国内常用的数控系统是FANUC和SINUMERIK

现将FANUC 0i和SINUMERIK 802s/c、802D车床外圆循环做一个比较和小结:

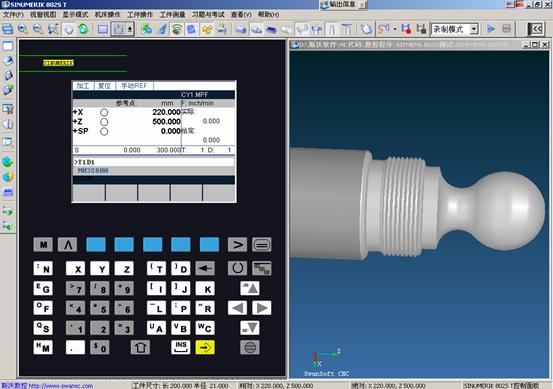

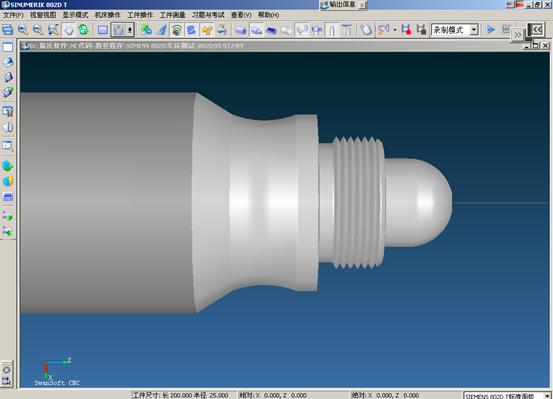

环境:斯沃仿真软件

G71外圆粗车固定循环

G71U(△d)R(e)

G71P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t)

N(ns)……

………

.F__从序号ns至nf的程序段,指定A及B间的移动指令。

.S__

.T__

N(nf)……

△d:切削深度(半径指定)

不指定正负符号。切削方向依照AA'的方向决定,在另一个值指定前不会改变。FANUC系统参数(NO.0717)指定。

e:退刀行程

本指定是状态指定,在另一个值指定前不会改变。FANUC系统参数(NO.0718)指定。

ns:精加工形状程序的第一个段号。

nf:精加工形状程序的最后一个段号。

△u:X方向精加工预留量的距离及方向。(直径/半径)

△w: Z方向精加工预留量的距离及方向。

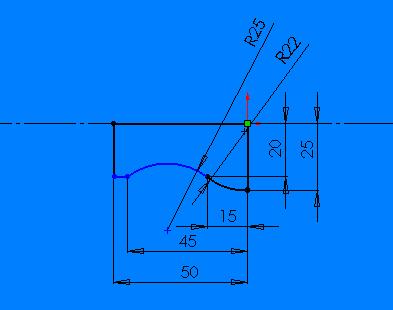

如果在下图用程序决定A至A'至B的精加工形状,用△d(切削深度)车掉指定的区域,留精加工预留量△u/2及△w。

图1

图2

M03S1000

T0101

G0X70Z2

G73U5W0R4

G73P10Q11U0.2W0.1F0.1

N10G01X50Z0

G3X40Z-15R22

G2Z-45R25

N11G1Z-50

G70P10Q11

G0X100Z200

T0100

图3

用此循环可以在坐标轴平行方向加工由子程序设置的轮廓, 可以进行纵向和横向加工,也可以进行内外轮廓的加工。

可以选择不同的切削工艺方式:粗加工、精加工或者综合加工。只要刀具不会发生碰撞可以在任意位置调用此循环。调用循环之前,必须在所调用的程序中已经激活刀具补偿参数。

图4

直径编程G23指令必须有效。

系统中必须已经装入文件SGUD.DEF。

程序嵌套中至多可以从第三级程序界面中调用此循环(两级嵌套)。

| 参数 | 含义,数值范围 |

| R105 | 加工类型:数值 1...12 |

| R106 | 精加工余量,无符号 |

| R108 | 切入深度,无符号 |

| R109 | 粗加工切入角 |

| R110 | 粗加工时的退刀量 |

| R111 | 粗切进给率 |

| R112 | 精切进给率 |

R105 加工方式参数。用参数R105确定以下加工方式:

纵向加工/横向加工

内部加工/外部加工

粗加工/精加工/综合加工

在纵向加工时进刀总是在横向坐标轴方向进行,在横向加工时进刀则在纵向坐标轴方向。

| 数值 | 纵向/横向 |

外部/内部 |

粗加工/精加工/综合加工 |

| 1 | 纵向 | 外部 | 粗加工 |

| 2 | 横向 | 外部 | 粗加工 |

| 3 | 纵向 | 内部 | 粗加工 |

| 4 | 横向 | 内部 | 粗加工 |

| 5 | 纵向 | 外部 | 精加工 |

| 6 | 横向 | 外部 | 精加工 |

| 7 | 纵向 | 内部 | 精加工 |

| 8 | 横向 | 内部 | 精加工 |

| 9 | 纵向 | 外部 | 综合加工 |

| 10 | 横向 | 外部 | 综合加工 |

| 11 | 纵向 | 内部 | 综合加工 |

| 12 | 横向 | 内部 | 综合加工 |

R106 精加工余量参数。

在精加工余量之前的加工均为粗加工。如果没有设置精加工余量,则一直进行粗加工,直至最终轮廓。

R108 切入深度参数。设定粗加工最大进刀深度,但当前粗加工中所用的进刀深度则由循环自动计算出来。

R109 粗加工切入角。

R110 粗加工时退刀量参数。坐标轴平行方向的每次粗加工之后均须从轮廓退刀,然后用G0返回到起始点。由参数R110确定退刀量的大小。

R111 粗加工进给率参数。加工方式为精加工时该参数无效。

R112 精加工进给率参数。加工方式为粗加工时该参数无效。

在一个子程序中设置待加工的工件轮廓,循环通过变量_CNAME名下的子程序名调用子程序。

轮廓由直线或圆弧组成,并可以插入圆角和倒角。设置的圆弧段最大可以为四分之一圆。轮廓的编程方向必须与精加工时所选择的加工方向相一致。

对于加工方式为"端面、外部轮廓加工" 的轮廓必须按照从P8(35,120)到P0(100,40)的方向编程。时序过程循环开始之前所到达的位置:位置任意,但须保证从该位置回轮廓起始点时不发生刀具碰撞。

该循环具有如下时序过程:

用G0在两个坐标轴方向同时回循环加工起始点(内部计算),按照参数R109下设置的角度进行深度进给,在坐标轴平行方向用G1和参数R111下的进给率回粗切削交点,用G1/G2/G3按参数R111设定的进给率进行粗加工,直至沿着"轮廓+ 精加工余量"加工到最后一点,在每个坐标轴方向按参数R110中所设置的退刀量(毫米)退刀并用G0返回。重复以上过程,直至加工到最后深度。

用G0按不同的坐标轴分别回循环加工起始点,用G0在两个坐标轴方向同时回轮廓起始点,用G1/G2/G3按参数R112设定的进给率沿着轮廓进行精加工,用G0在两个坐标轴方向回循环加工起始点。

在精加工时,循环内部自动激活刀尖半径补偿。起始点 循环自动地计算加工起始点。在粗加工时两个坐标轴同时回起始点; 在精加工时则按不同的坐标轴分别回起始点,首先运行的是进刀坐标轴。

"综合加工"加工方式中在最后一次粗加工之后, 不再回到内部计算起始点。

图5

主程序:mpf

T1D1

M03S800

G0X50Z2

_CNAME="L42"

R105=1 R106=0.3 R108=2 R109=7

R110=1.5 R111=0.4 R112=0.25

LCYC95

R105=5 R106=0

LCYC95

G0X200Z200

T1D0

T3D1

G0X40Z-43

R100=38 R101=-45 R102=38 R103=-60

R104=1.5 R105=1 R106=0.2 R109=2

R110=3 R111=0.975 R112=0 R113=4

R114=1

LCYC97

G0X100

Z100

T3D0

M05

M02

L42.spf

G1X0Z0

G3X20.8Z-25.8K-15I0

G2X31.6Z-39.5CR=8

G1Z-45

X35

X38Z-46.5

Z-58.5

X35Z-60

Z-65

X39

X42Z-66.5

Z-75

M02

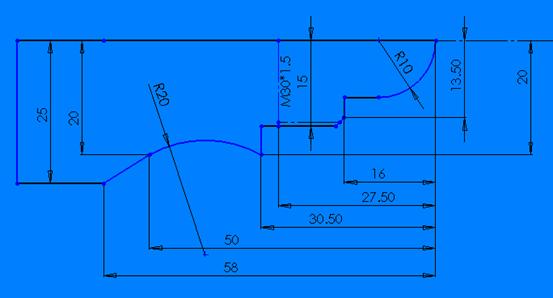

图6

倒角都为45*1.5

CYCLE95(NPP,MID,FALZ,FALX,FAL,FF1,FF2,FF3,VARI,DT,DAM,_VRT)

| NPP | String | 轮廓子程序名称 |

| MID | Rcal | 进给深度(无符号输入) |

| FALZ | Rcal | 在纵向轴的精加工余量(无符号输入) |

| FALX | Rcal | 在横向轴的精加工余量(无符号输入) |

| FAL | Rcal | 轮廓的精加工余量 |

| FF1 | Rcal | 非切槽加工的进给率 |

| FF2 | Rcal | 切槽时的进给率 |

| FF3 | Rcal | 精加工的进给率 |

| VARI | Rcal | 加工类型 范围值:1…12 |

| DT | Rcal | 粗加工时用于断屑时的停顿时间 |

| DAM | Rcal | 粗加工因断屑而中断时所经过的长度 |

| _VRT | Rcal | 粗加工时从轮廓的退回行程,增量(无符号输入) |

使用粗车削循环,可以进行轮廓切削。该轮廓已编程在子程序中。轮廓可以包括凹凸切削。使用纵向和表面加工可以进行外部和内部轮廓的加工。工艺可以随意选择(粗加工、精加工、综合加工)。粗加工轮廓时,按最大的编程进给深度进行切削且到达轮廓的交点后清除平行于轮廓的毛刺,进行粗加工直到编程的精加工余量。

在粗加工的同一方向进行精加工。刀具半径补偿可以由循环自动选择或不选择。

起始位置可以是任意位置,但须保证从该位置回轮廓起始点时不发生刀具碰撞。

循环起始点在内部被计算出并使用G0在两个坐标轴方向同时回该起始点。

内部计算出到当前深度的 进给并用G0返回。

使用G1进给率为FF1回到轴向粗加工的交点。

使用G1/G2/G3和FF1沿轮廓+精加工余量进行平行于轮廓的倒圆切削。

每个轴使用G0退回在_VAR下所设置的量。

重复此顺序直至到达加工的最终深度。

进行无凹凸切削成分的粗加工时,坐标轴依次返回循环的起始点。

主程序:

T1D1

M03S800

G0X0Z2

CYCLE95("L18",1.5,0.3,0.3,0.2,0.2,0.2,0.2,9,0,0,1)

G0X100Z100

T1D0

T2D1

G0X32Z-30.5

G1X27

G0X100

Z100

T2D0

T3D1

G0X28Z-14

CYCLE97(1.5,3,-16,-27.5,30,30,2,2,1.35,0.1,0,0,3,2,3,1)

G0X100

Z100

T3D0

M05

M02

L18.spf

G1X0Z0F0.2

G03X20Z-10CR=10

G1Z-16

X27

X30Z-17.5

Z-30.5

X40

Z-35.5

G02Z-50CR=20

G1X50Z-58

Z-70

RET

图8

倒角都为45*1.5